1 前言

高压电缆是目前高压电输送的重要载体,是变配电工程的关键。高压电缆在使用过程中,有时需进行技术改造、电力抢修,对电缆进行迁移,但出于对生产工期要求以及经济等因素考虑不能重新敷设电缆,因而电缆中间连接是解决电缆敷设问题的有效选择。传统的连接方式为热缩式中间连接,需动火作业,需提供充足的操作空间,对作业环境要求较高,且制作用时长,不能满足所有高压电缆技改工程工期与现场的安全文明施工的要求。

2 项目背景

柳州市东环文昌路口下穿通道项目10KV供电线路迁改工程,共迁移10KV电力电缆21根,其中迁移YJV22-8.7/15KV-3×150mm2电力电缆2 根,制作冷缩式中间连接3个;迁移YJV22-8.7/15KV-3×300mm2电力电缆15根,制作中间连接29个;迁移YJV22-8.7/15KV-3×400mm2电力电缆4根,制作中间连接7个。合同工期紧,电缆中间接头所在的电缆沟和电缆井空间狭小,传统的高压电缆热缩式中间连接方式需动火作业,对作业环境要求较高,且制作用时长,已不能满足该工程工期与现场的安全施工要求。因此,项目组基于传统的热缩式中间连接制作工艺步骤,研制出并全部采用8.7/15kV高压电力电缆冷缩中间连接施工工艺。快速高效地完成电缆中间连接,保证了电网的供电要求。工程交付通电使用后,至今电缆运行情况良好,无发热、异响、电压降过高等现象。

3 冷缩中间连接技术的工艺原理与技术特点

3.1 工艺原理

在电力电缆敷设完成后,对其终端进行剥削,只需将冷缩管套入各相电缆上,冷缩管具有弹性,将其内芯尼龙条抽出,就可紧贴在电缆上,同时用半导体自粘带密封断口,使电缆具有绝缘和防水防潮效果。克服了热缩材料在电缆通电运行时,因热胀冷缩而产生的热缩材料与电缆本体之间的间隙。

3.2 技术特点

3.2.1连接工艺简单,制作效率高,可以大大节省人工。

3.2.2制作过程不需要其他辅助材料,也不产生废水废气等环境污染。

3.2.3对安装环境的适应性强,在气温0℃以上,相对湿度70%以下均能保证冷缩附件顺利收缩。

3.2.4重量轻、安装方便,具有良好的电气性能和机械性能。

3.2.5对施工作业面要求较低,适用于狭窄的施工作业面,如电缆检查井、窄小的电缆沟等。

3.2.6在接头处进行防火带、防火堵泥、防爆盒和防水胶带的安装,达到三防的目的,提高接头的使用寿命、运行环境和安全运行时间。

4 冷缩中间连接技术的应用

4.1 基本工艺流程

电缆预处理→套冷缩中间管及导电部分连接→固定编织铜网及屏蔽地线→恢复内护套→安装地线及防水复合带→防火、防爆、防水安装→试验。

4.2 操作要点

4.2.1 电缆预处理

(1)将电缆校正、摆直。使两根电缆有充分的搭接,将电缆裁断(每个电缆中间连接应预留不小于1个电缆中间连接的长度),在连接处做记号,标记长电缆A侧和短电缆B侧,然后用酒精擦再用砂纸擦拭干净。

(2)剥外护套,外护套剥削长度分别为:长电缆A侧电缆外护套剥去长度830mm,短电缆B侧电缆外护套剥去长度为530mm。

(3)剥钢铠,保留30mm其余去除,然后用砂纸将钢铠表面毛刺及杂质打磨干净(注:如无特别说明,以下长电缆A侧与短电缆B侧做法相同)。

(4)剥内护套以及电缆间填入填充料,内护套保留50mm,填充料切口与内护套平齐。

(5)剥铜屏蔽,从相线顶端向下量取235±1mm,剥去铜屏蔽层(注:不得划伤外半导层)。

(6)按原电缆的色相缠绕相对应的相色条,在铜屏蔽层端部绕包两圈半导体带,防止其松落。三相逐一完成。

(7)剥外半导层,从相线顶端向下量取190±1mm,剥去外半导层。三相逐一完成(注:剥半导层时应尽量避免划伤绝缘层,如划伤,深度不得大于0.5mm,且将划痕内半导体颗粒须清理干净)。

(8)在外半导层断口处用细砂纸打磨倒角,使坡度平滑过渡到绝缘层。

4.2.2 套冷缩中间管及导电部分连接

(1)切除电缆绝缘层及内半导层,按铜连接管长度的一半+3mm切除,断口倒角2×45°并打磨圆滑(注:据国际尺寸25~400mm2的铜连接管长度为不大于140mm,有超出其长度的均为非标产品,应禁止使用)。

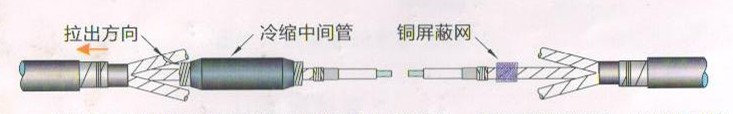

(2)套入冷缩中间管及铜屏蔽网,具体为:长电缆A侧每相套入1个冷缩中间管,短电缆B侧每相套入1个铜屏蔽网(图1)。冷缩中间管套入应注意拉出方向,中间管的包装薄膜不要取下,把薄膜的两端展开用PVC胶带分别包覆在铜屏蔽层上以防止杂物进入管内。

图 1套入冷缩中间管及铜屏蔽网

(3)压接导线连接管,压接前先将铜导线线芯表面以及连接管内壁氧化层打磨干净,将中间管套入至中心位置,每侧压接两道,先压接两端再往中间压接,压痕间距3~5mm,除去压接后的毛刺和棱角,用清洗纸清洁连接管和线芯绝缘等表面(注:铜导线压接后,延伸长度不得超过10mm)。

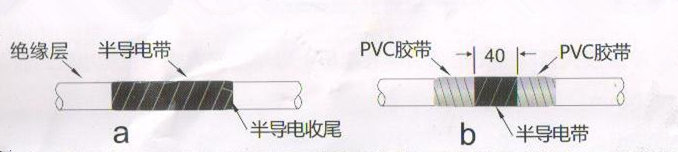

(4)在连接管表面缠绕半导电带(半导体带要拉伸展200%使用),尽量与绝缘层平齐(图2)。半导电带必须缠绕紧固,避免抽拉支撑条时带出。

图 2半导电带安装

(5)在短电缆B侧半导层断口上距离其端口量取25mm,做一记号,作为冷缩中间管的收缩定位点;用PVC胶带在短电缆B侧铜屏蔽上距连接管中心点280mm处作一校准点标记(图3)。

图3 点位标记

(6)用酒精纸清理两定位点间杂质,然后均匀涂抹硅脂膏,再将冷缩中间管移动到连接处,边缘对准定位点内,逆时针方向均匀抽出尼龙支撑条。三相逐一完成(注:当冷缩中间管收缩到一半时,停止抽动,测量中心标志到未收缩一端定位标识的距离是否是280mm,如有偏差及时校正位置,再将支撑条全部抽出;冷缩中间管收缩时,尼龙支撑条应尽快抽出,防止缩压在里面)。

4.2.3 固定铜屏蔽网及屏蔽地线

(1)在冷缩中间管两端和相邻的半导层上以半搭方式缠绕防水密封胶,搭接长度10mm,使之平滑过渡及密封。

(2)在防水密封胶外缠绕两层半导电带,使之搭接外半导层及冷缩中间管套均为20mm。

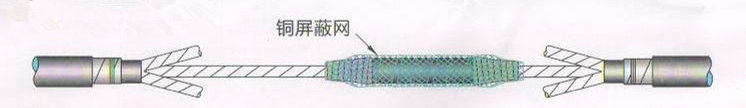

(3)拉开编织铜网,以冷缩中间连接中点为准,均匀向两边套上,缠紧在冷缩中间管上,两端分别搭盖电缆A、B两端的铜屏蔽层长度≥30mm(图4)。

图4 铜屏蔽网安装

(4)将屏蔽地线展开拉平铺在铜屏蔽网上,用恒力弹簧将铜屏蔽网及屏蔽地线两端同时固定好,并在恒力弹簧上缠绕两层PVC胶带,保证弹簧不会松脱。

4.2.4 恢复内护套

(1)将原电缆上取下的填充物塞入三相线芯外凹槽内,用PVC胶带将三相线芯向中心收紧绑定(图5)。

图5 线芯固定

(2)在电缆A、B两端的内护套上绕包一层防水密封胶。从一侧的内衬层开始向另一侧的内衬层以半搭接的方式缠绕两层自粘式防火绕包带(注:自粘式防火绕包带要在拉伸130%状态下缠绕,必须完全将铜屏蔽包覆)。

4.2.5 安装铠装地线及防水复合带

(1)用恒力弹簧把铠装地线固定在一侧钢铠上,然后绕在自粘式浇包带上至另一端钢铠,再用恒力弹簧固定。

(2)在两侧大恒力弹簧上缠绕两层PVC胶带。

(3)用密封胶缠绕两端外护套断口处两层。

(4)用PVC胶带扎紧铠装地线(注:不要搭接外护套)。

(5)搭接50mm外护套,以半搭接方式缠绕两层高压防水绝缘复合带。

4.2.6 防火、防爆、防水安装

(1) 铠装带缠绕。从外护套上距离端口60mm处,以搭接方式缠绕装甲带两层,缠绕后30分钟内不得移动电缆,使接头处完全固化,以提高接头处的强度(注:在温度低于5℃低温时,采用在铠装带上洒水的方法保证固化时间)。

(2)防爆盒安装。将玻璃钢防爆盒下半部扣在接头处,防爆盒中心与中间连接中心重合,扣上防爆盒上半部(注意:防爆盒的边缘凹凸槽对准,接缝严密,接缝处的密封胶放置位置准确、无破损),将两侧的固定螺栓穿上拧紧。

(3)在防爆盒两端按防爆盒与外护套每边搭接50mm,包裹防火堵泥,包裹厚度为50mm。

(4)用高压防水绝缘复合带在防爆盒两端以半搭方式缠绕两层,包绕长度150mm,将防爆盒圆端及铠装带完全包裹住。

4.2.7 试验

(1)电缆绝缘电阻测量在电缆中间连接制作完成后进行,选择绝缘测量的位置在制作中间连接的电缆两端的电缆终端头位置,即高压配电柜或开闭所位置。

(2)采用电阻测试仪测量各电缆导体对地或对金属屏蔽层间和各导体间的绝缘电阻,电缆绝缘电阻值应符合下列的规定:

1)耐压试验前后,绝缘电阻测量应无明显变化;

2)橡塑电缆外护套、内衬套的绝缘电阻不低于0.5MΩ/Km。

(3)进行直流耐压试验及泄漏电流测量,试验结果符合《电气装置安装工程电气设备交接试验标准》GB50150的要求。

5 应用效果及总结

冷缩式电缆头终端制作适用于6~10KV高压户内和户外电力电缆终端的制作。代替国内使用最多的热收缩式电缆终端,解决了在施工现场制作热缩终端一般需要两人以上而且需要使用喷枪等明火耗材的难题,热收缩电缆附件需要明火加热,而且在受到弯曲或者挪动时会出现附件内部层间脱开、破损等缺陷,严重影响制作质量。冷缩式电缆终端制作成型率高,质量可靠,制作时间短,使用的材料和工器具少,无需加热,可一个人完成整个电缆终端的制作,能大大节省人工和工期。

(来源:广西建工集团第二安装建设有限公司)